增材制造的多物理场耦合算法

增材制造的多物理场耦合算法

北京理工大学 | 李明健

增材制造(Additive Manufacturing,AM)是一种变革性的数字化制造技术,是先进制造和智能制造的发展方向,在航空航天、高端装备制造、轨道交通、生物医疗等战略新兴产业展现出重大价值和广阔的应用前景,已成为推进“新质生产力”发展、加快中国式现代化产业体系建设的重要技术支撑。

数值模拟算法是增材制造的重要研究手段,是深入理解成形机理、优化工艺参数、 实现“控形”、“控性”目标的有力工具,但增材制造问题中复杂的多物理场、多相、多尺度问题对数值算法提出了巨大挑战。团队面向增材制造数值模拟算法发展难题,在有限元法、有限体积法、无网格法等方法的基础上,开发多物理场耦合新方法,以实现粉末颗粒运动、熔池流动传热、结构应力演化的多物理场耦合高效、高保真数值模拟,支撑缺陷形成机理和工艺参数优化研究,为我国工业软件发展、制造强国战略解决贡献力量。

该研究方向代表性成果如下:

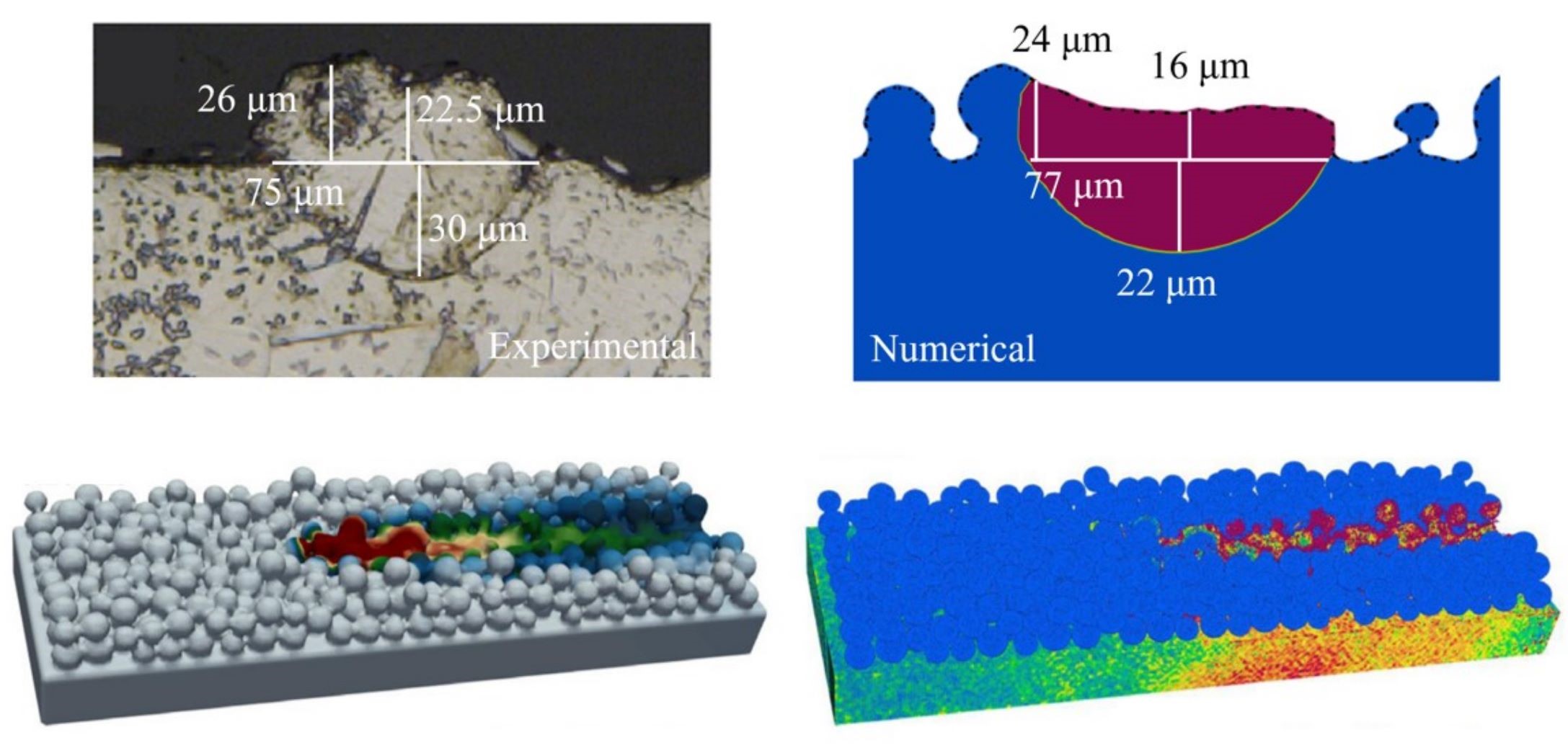

多物理场物质点法(CMAME):面向激光选区熔化过程中的“热-流-固”耦合问题,采用结构化网格和质点求解不同物理场,通过质点-单元标记方法和“分区求解-锐利界面数据映射”的方式实现空间耦合。针对增材制造的特点,提出了改进的半隐式 Chorin 投影法、子单元占据法、表面力交错求导法、以及针对相变问题的半隐式局部迭代法, 实现了金属增材制造“热-流-固”强耦合问题的高效、高保真求解。

局部多网格有限体积法(CMAME):针对粉末尺度高保真数值模拟算法效率低的问题,采用任意拉格朗日欧拉描述的移动网格和欧拉描述的基网格两套网格求解。移动网格对熔池区域的热流耦合问题进行求解,并始终跟随热源,通过表面追踪网格实时跟踪表面形貌;基网格求解基板中的传热问题,通过数据映射算法实现两套网格之间界面的耦合,在保证精度的前提下,相比传统有限体积法,将计算效率提升了 16∼50 倍。